Технологические решения

Facility layout and planning

План расположения оборудования

Под планировкой подразумевают план размещения основного и вспомогательного оборудования участка цеха, обеспечивающий наивыгоднейшую технологическую взаимосвязь между его объектами в процессе изготовления деталей и изделий.

В промышленных зданиях размеры помещений определяют в зависимости от габаритов оборудования, площадей для рабочих мест, проездов напольного безрельсового транспорта, условий обслуживания и ремонта оборудования, эвакуационных цеховых проходов, а также требований по освещенности рабочих мест, кратности воздухообмена и т.д.

Необходимо запроектировать места временного хранения готовой продукции и исходного сырья или полуфабрикатов в непосредственной близости от рабочих мест для обеспечения нормального хода технологического процесса.

Размещение машин и аппаратов, транспортных средств и другого производственного оборудования должно обеспечивать удобные и безопасные условия для его обслуживания и ремонта.

План расположения основного и вспомогательного оборудования разрабатывается на финальной стадии технологического проектирования на основе компоновочного плана. При разработке плана расположения оборудования решаются задачи расположения основного и вспомогательного оборудования на конкретных участках с учетом технологических процессов и формы организации производства.

При разработке плана важно корректно разместить технологическое оборудование с учетом нормируемых расстояний, определить ширину и разместить проезды.

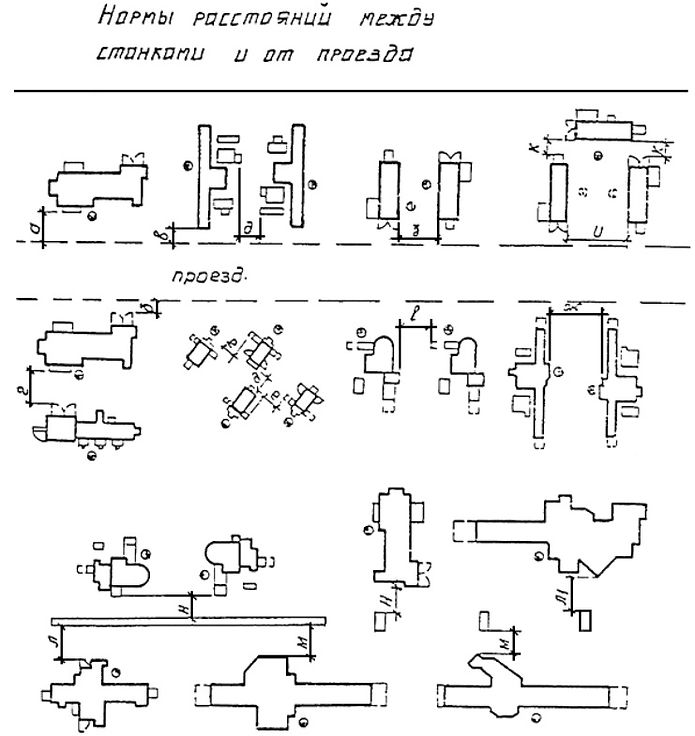

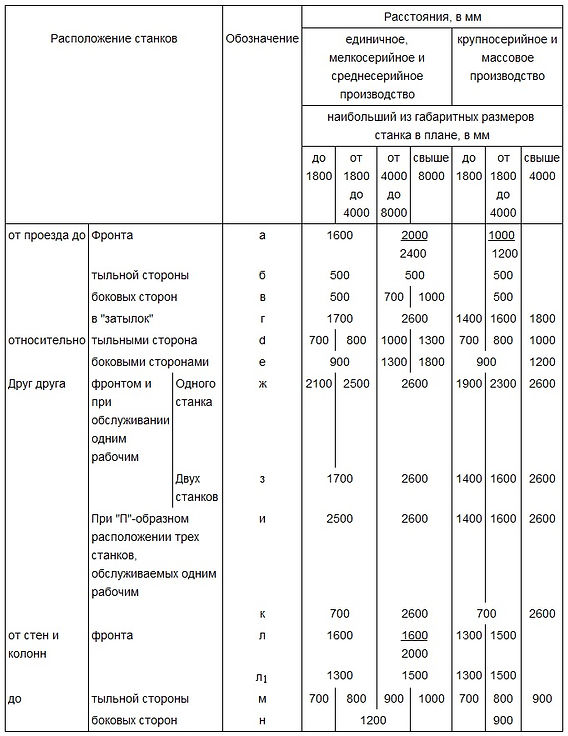

Для механообрабатывающих цехов предприятий машиностроения, приборостроения и металлобработки можно использовать следующие нормативы по размещению оборудования друг относительно друга, относительно проездов, конструктивных элементов здания:

Ширину проездов можно назначить по этой таблице:

Планировка основного и вспомогательного производственного оборудования неразрывно связана со строительными решениями (планировка помещений цеха, его этажность, допустимые нагрузки на фундаменты и перекрытия, величина пролетов, шаг колонн и т.д.).

При расположении основного технологического оборудования необходимо учитывать его тип, массу, габариты изготовляемых изделий, степень механизации и автоматизации, характер работы, применяемую технологическую оснастку.

Размещение машин и аппаратов, транспортных средств должно обеспечивать удобные и безопасные условия его обслуживания и ремонта. Зона ремонта включает в себя необходимую площадь для выполнения ремонтных работ, а также площадь для временного размещения демонтированного оборудования. Зоны технологического обслуживания и ремонта оборудования следует располагать по периметру оборудования с учетом размеров рабочих проходов между смежным оборудованием, что обеспечивает безопасное выполнение рабочих операций.

Планировка производственных и вспомогательных участков выполняется, как правило, в масштабах 1:100, 1:200.

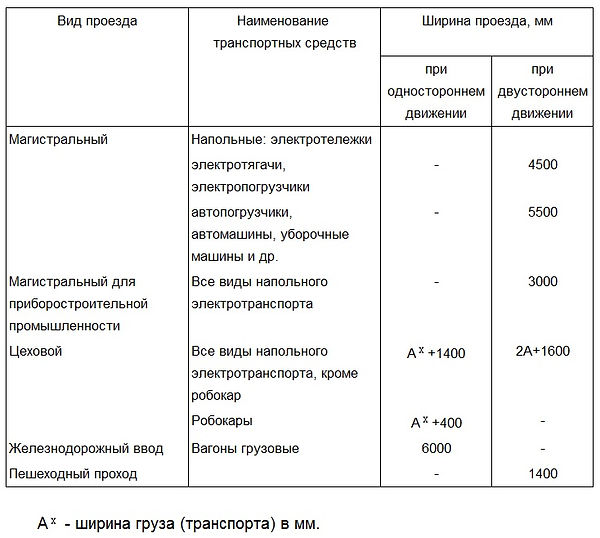

Ниже представлен пример планировки кузнечно-рессорного участка авторемонтного завода с программой 5000 капитальных ремонтов автомобилей ЗИЛ-130 в год:

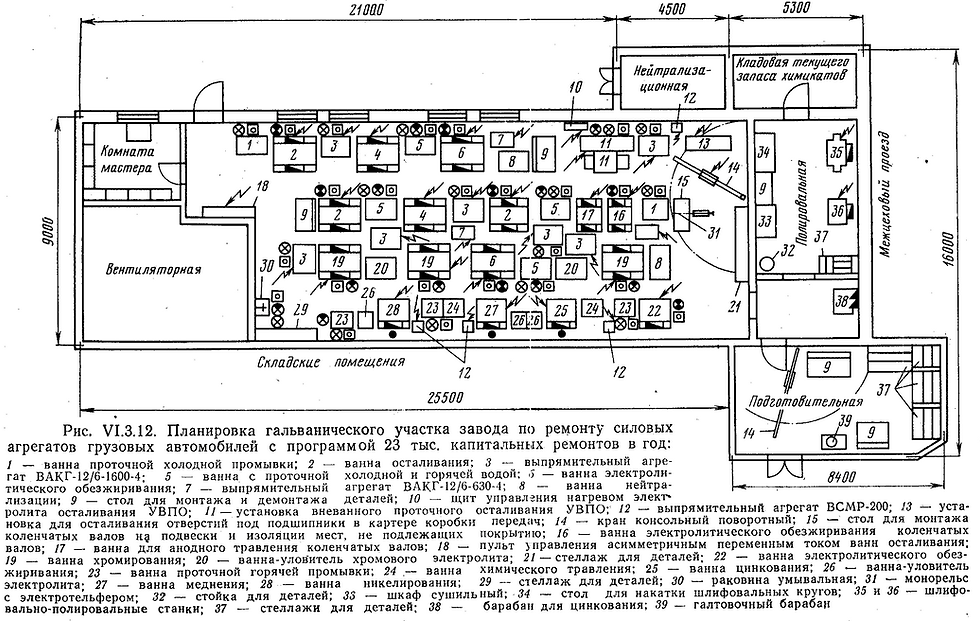

Пример планировки гальванического участка завода по ремонту силовых агрегатов грузовых автомобилей с программой 23 тысячи капитальных ремонтов в год:

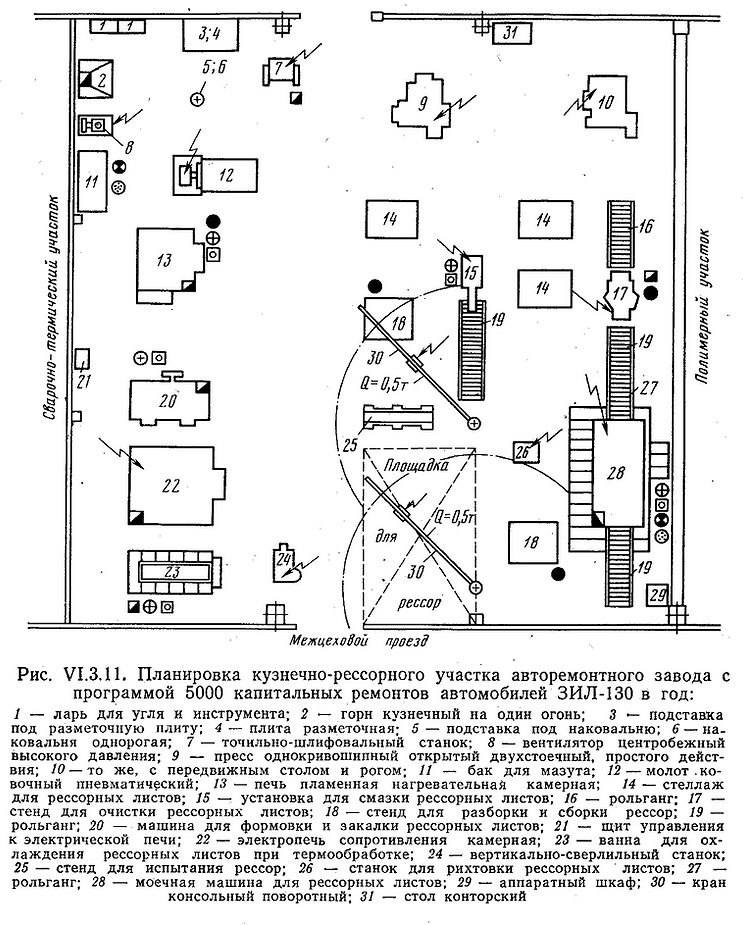

Пример плана расположения оборудования в цехе по производству/ремонту штампов и пресс-форм:

Пример плана расположения оборудования в цехе по производству/ремонту штампов и пресс-форм:

Пример плана расположения оборудования в цехе по производству/ремонту штампов и пресс-форм:

Приведенный выше план сложно назвать планом расположения оборудования, поскольку не нем не указаны привязки оборудования, точки подвода технологических сред и т.п., поэтому я бы назвал его компоновочным планом с элементами детализации.